深夜十点的苏黎世机场货运站,机械臂正精准地将集装箱从货车上卸下。这不是科幻电影场景——瑞士初创企业Flink Robotics打造的智能系统,正在让工业机器人突破传统编程限制,实现真正的自主作业。

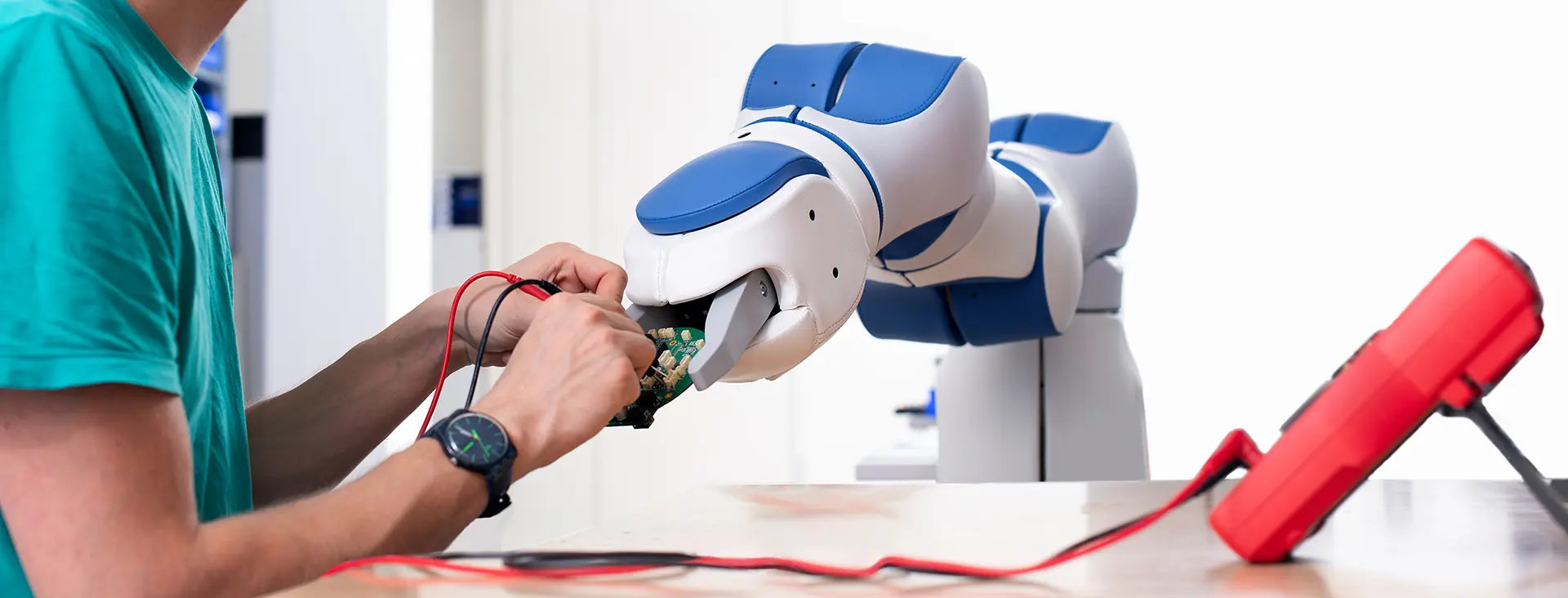

这家诞生于2023年的科技公司,凭借一项颠覆性技术改写着工业逻辑:内置物理AI的控制系统。不同于依赖预设程序的传统机器人,这套系统赋予机械"环境感知-决策执行"的闭环能力。通过融合多摄像头数据构建数字孪生模型,机器人能实时推演动作轨迹,像人类一样判断障碍物并自主避让。在物流仓库实测中,其多机协作效率较传统方案提升40%,而部署成本降低70%。

创始人莫里茨·盖林格的团队深谙行业痛点:全球每年400万台工业机器人中,90%仅能在固定场景重复劳动。当他们在苏黎世联邦理工的实验室接到瑞士邮政的求助——分拣线末端仍需人工装卸时,敏锐意识到突破标准化作业边界的机会。这套融合可微分物理模拟与碰撞规避算法的解决方案,让机器人能像乐高积木般自由组合任务模块,从汽车装配线到果蔬分选仓都能快速适配。

资本市场的嗅觉同样敏锐。2024年7月,风险投资机构Venture Kick注入的15万瑞士法郎,加速了这个颠覆性技术的商业化进程。值得注意的是,这家仅有三十人团队的公司,已跻身《瑞士创新100强》榜单,与雀巢、ABB等巨头并肩。其技术内核的价值在于重构了人机协作范式:当机器不再需要为每个新场景重新"学习",制造业的柔性生产才真正成为可能。

在德国某汽车零部件工厂的暗访画面中,搭载Flink系统的AGV小车正穿梭于动态产线间,工程师打趣道:"现在连实习生都能指挥机器人搬零件了。"这种看似简单的改变背后,是工业4.0进程中的一次认知跃迁——当硬件性能逼近物理极限,算法创新正重新定义智能制造的边界。正如白岩松曾在《新闻周刊》中的犀利发问:"当机器开始自己找活干,人类该警惕失业危机,还是庆祝生产力解放?"这个问题,或许将在Flink Robotics掀起的浪潮中找到新的注解。

Flink Robotics的破局点在于把设计思维嵌进系统底层。当国内团队还在纠结CMF(颜色材质工艺)时,这家瑞士公司用物理AI重构了机器人与环境的交互逻辑。他们的数字孪生技术让多机协作效率提升40%,这种系统性设计思维恰恰是国内设计公司缺失的。深圳某工业设计公司去年尝试将算法纳入服务范畴,帮助注塑企业优化模具结构,结果客户生产线故障率下降27%,这才是能让老板们心甘情愿买单的价值点。

广州设计周的调研数据显示,制造业客户对"设计驱动创新"的认知存在断层。73%的受访企业主认为设计就是画图纸,却不清楚用户体验研究能降低30%售后成本。Flink Robotics的启示在于:真正的设计服务应该像他们的软件系统一样,成为生产链条里可量化增效的模块。苏州某医疗器械企业引入设计思维重构产品开发流程后,新品上市周期从18个月压缩到9个月,这种改变远比外观讨喜更具杀伤力。

资本市场对Flink Robotics的15万瑞士法郎投资颇具象征意义。在工业设计领域,国内资本更青睐能快速复制的商业模式,而非底层技术研发。这种现象导致本土设计公司陷入恶性循环:重营销轻研发的设计工作室靠仿制接单,真正投入创新的企业却活不过三年。上海某设计研究院的困境颇具代表性——他们研发的智能交互系统因成本过高被客户否决,最终沦为展会上的技术玩具。

产业升级从来不是非此即彼的选择。东莞长安镇的模具厂主老陈给出朴素答案:"能让我少雇三个工人,多赚五十万的设计就值得。"这揭示出中国设计服务的破局关键:将设计价值锚定在生产效能提升而非虚无缥缈的概念。当德国工业设计公司开始用算法优化供应链响应速度,国内同行或许该放下对"原创造型"的执念,思考如何像Flink Robotics那样,把设计变成看得见的生产力放大器。