钣金加工的起始操作是落料,所谓落料,就是选定加工材料后,通过激光切割、冲模切割、数控下料等方式,将板材切割成需要的形状。常见的落料方式介绍如下。

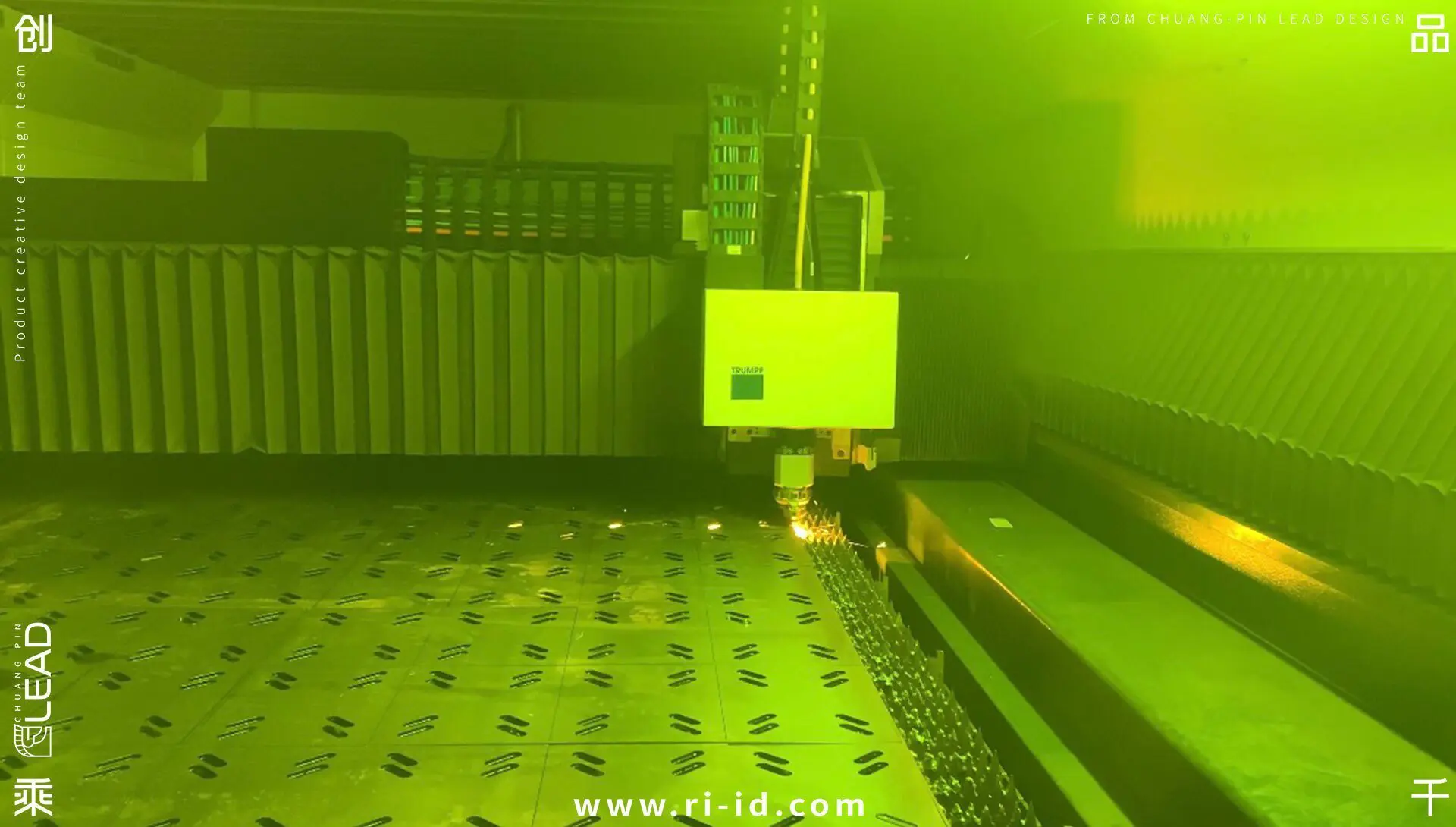

激光切割机在钣金加工中的应用,算的上是一次工艺革命了,激光切割机进行切割,柔性化程度比较高,切割的速度比较快,生产效率非常高,这种切割工序周期比较短,在社会上拥有比较广阔的市场。

激光切割机上手比较容易,切割机占地面积比较小,生产速度比较快,涉及的行业也是非常广泛的。激光切割机都是配有专用的切割操作系统,工作人员操作起来比较简单,而且精度也是比较高,专业性也非常强,一般适合切割:板材、方管、圆管、角钢、槽钢等。

下料厚度可达到10MM,加工范围非常大。异形孔也很容易加工。缺点是成本稍高。当产品上加工孔特别多时,激光切割板材料很容易变形和收缩。

冲切落料,机械设备为液压剪板机,保证下料精度,速度快。缺点是下料有毛边,加工厚度不能太厚,需要开冲模,落料外形变更没有那么方便,需要先调整冲模。

剪板,就是对薄的板材和尺寸公差的规定比较大的机箱机柜进行加工,这种下料成本比较低,使用机械设备也比较简单,对于操作人员的专业技能要求也不高。原料在开平下料时根据规格型号下料,边料废弃物特别少。缺点是尺寸公差比较大,假如有异形孔时不方便加工。关键适用于传统式的机箱机柜。

通过数控床下料,这种下料方式使用机械设备的成本比较高,不过下料的精度有保证,下料速度比较快。但是这种下料方式的缺点是,下料的时候会出现毛边,这种下料对于加工薄厚有规定,不可以太厚,下料后的边料是非常大的。

钣金加工中常见的落料方式,您了解了么